Manipulación de elementos modulares de madera: usos de resinas

“Dadme una palanca y levantaré el mundo”, dijo Arquímedes de Siracusa, “Dadnos una resina y levantaremos la madera” es la respuesta de Rothoblaas, que, en colaboración con Marlegno, ha realizado un estudio con pruebas de tracción para evaluar la eficacia de la resina epoxi XEPOX en la manipulación de elementos modulares para construcciones de madera.

Marlegno, empresa italiana líder en el sector de la construcción de madera, que opera con un enfoque integrado de diseño, producción y construcción y suministra soluciones personalizadas end-to-end, servicios posventa y facility management, necesitaba probar un sistema especial para manipular módulos, destinado a construir nuevos biobarrios residenciales con elementos modulares; las pruebas tenían como objetivo garantizar que las soluciones adoptadas pudieran soportar cargas elevadas durante la manipulación, incluso si se instalaban en columnas de madera o entramados con secciones reducidas.

De hecho, estos elementos estructurales requieren soluciones no convencionales en las que, precisamente, la resina XEPOX puede desempeñar un papel fundamental gracias a sus excelentes propiedades adhesivas.

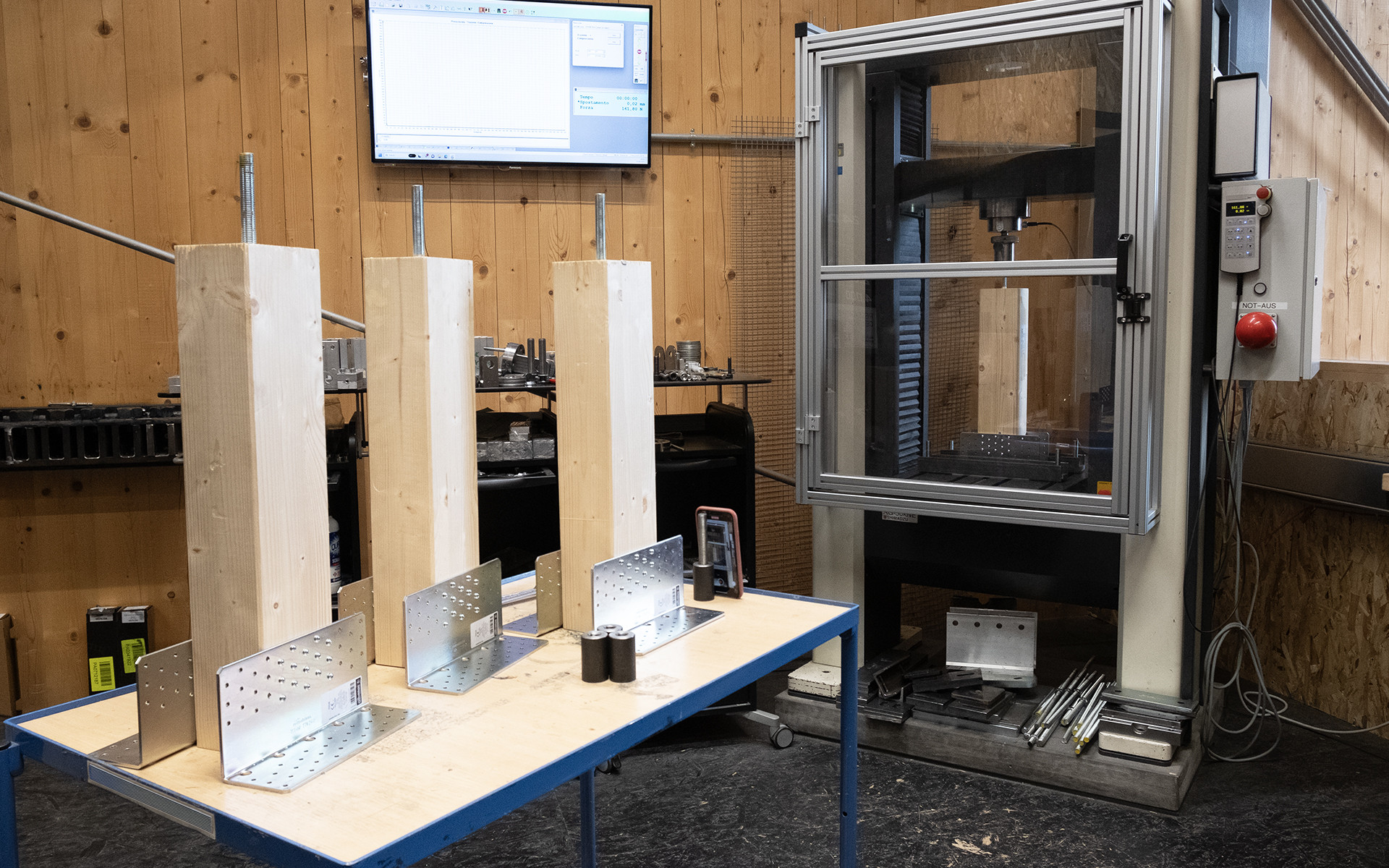

El estudio se realizó en el LAB MATERIALES de la sede de Rothoblaas en Cortaccia utilizando la máquina para pruebas de tracción de hasta 50 kN instalada en el centro de pruebas y su objetivo era comprobar si la resina no solo podía satisfacer las expectativas en términos de resistencia y fiabilidad, sino también superarlas.

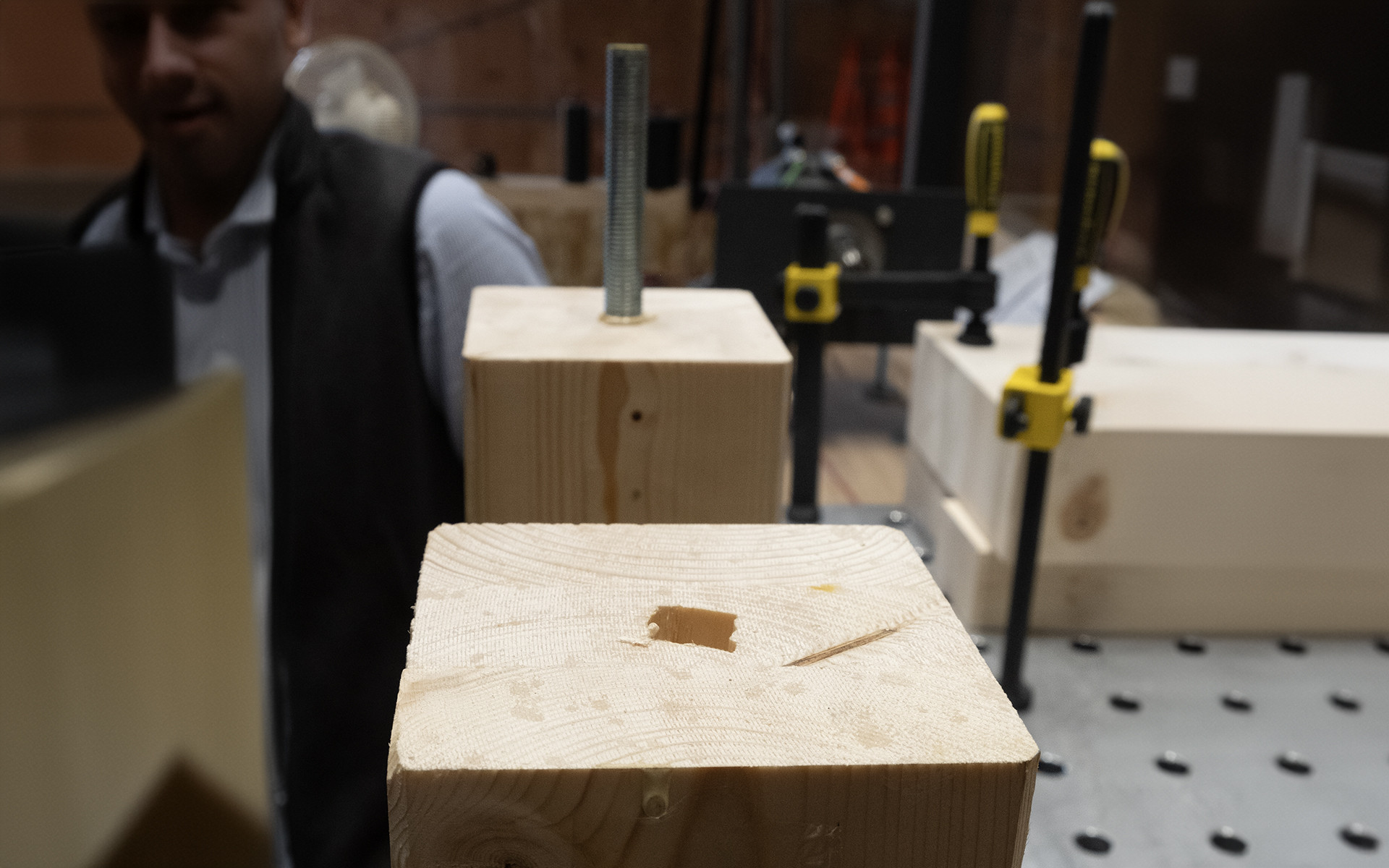

Las secciones de madera utilizadas en las pruebas fueron de 10x12 cm o 12x12 cm, que se sometieron a tracción mediante barras roscadas métricas de acero de 8,8, en agujeros realizados en los elementos de madera rellenos mediante cartuchos con resina XEPOX FLUID.

Design for Assembly (DfA): se necesitan soluciones para la manipulación

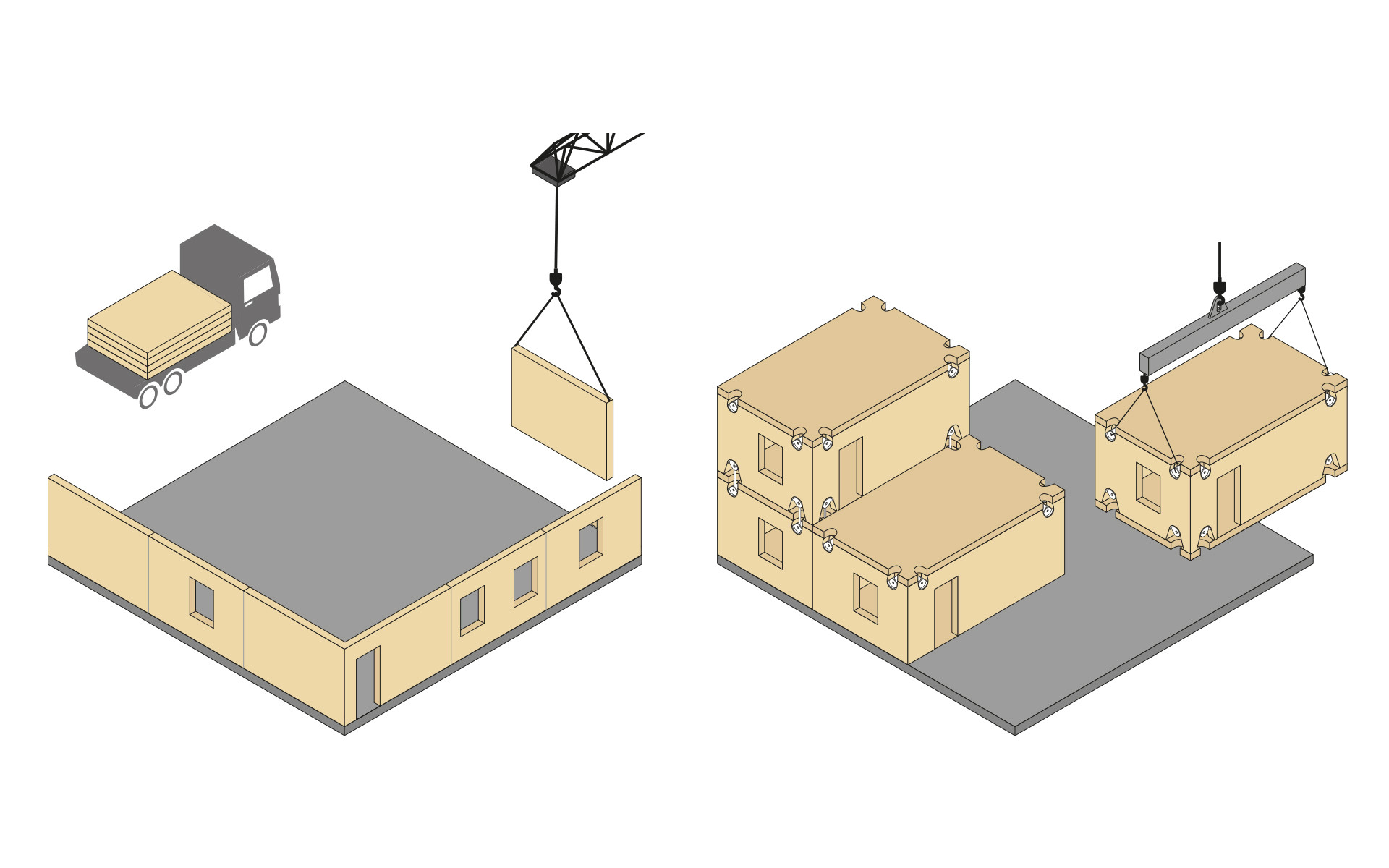

El concepto de Design for Assembly (DfA), que está adquiriendo un papel cada vez más importante en el sector de la construcción, consiste en diseñar elementos que puedan montarse y desmontarse fácilmente con el fin de facilitar la logística y el transporte.

Este enfoque se puede aplicar especialmente a la construcción en madera, donde la ligereza del material permite agilizar los trabajos en la obra.

Sin embargo, transportar elementos como paredes o habitaciones enteras hasta la obra y dentro de esta supone un desafío en términos de carga, incluso cuando se trata de madera.

Normalmente, en los módulos más grandes de CLT o MLE, es posible utilizar ganchos de transporte montados en la madera, pero cuando las soluciones de elevación se deben instalar en columnas o entramados con secciones más pequeñas, no siempre se pueden recurrir a los sistemas tradicionales, debido a que el espacio disponible es mínimo y la resistencia, limitada.

¿Cómo puede ayudar la resina XEPOX a lograr este objetivo? Gracias a sus características de adherencia y resistencia mecánica, es adecuada para estos usos especialmente exigentes, porque permite aumentar la resistencia a la tracción de las barras roscadas que se pueden insertar también en las columnas de madera más pequeñas.

El concepto de Design for Assembly (DfA) no es solo una tendencia, sino una necesidad de la industria de la construcción moderna y, en particular, del sector de la construcción de madera.

Sin embargo, la ligereza, la sostenibilidad y la facilidad de montaje siempre deben ir acompañadas de la capacidad de garantizar solidez y seguridad, incluso durante la manipulación. Por esto, es necesario garantizar una alta resistencia mediante pruebas específicas.

Configuración del estudio

El estudio consistió en 18 pruebas de tracción, divididas en seis configuraciones diferentes, con tres repeticiones para cada tipo. Se utilizaron pilares de madera GL24h de diferentes dimensiones y barras roscadas de acero de clase 8.8 insertadas en agujeros de varios diámetros para inyectar la resina.

Las pruebas se organizaron de la siguiente manera:

Prueba n.° 1 (muestras 100 A3, 101 A2 y 102 A1):

Configuración: M12x200 en pilar GL24h 10x12 cm (abeto).

Agujero: 14 mm en la madera.

Resistencia prevista: 22,8 kN.

Especificidad: prueba terminada a 50 kN para evaluar la reserva de resistencia en condiciones normales.

En este caso, se realizaron pruebas de resistencia a la “fatiga” con cinco tracciones repetidas en la misma muestra (A1 n.° 102) para evaluar la posible creación de grietas o ranuras después de repetidas elevaciones.

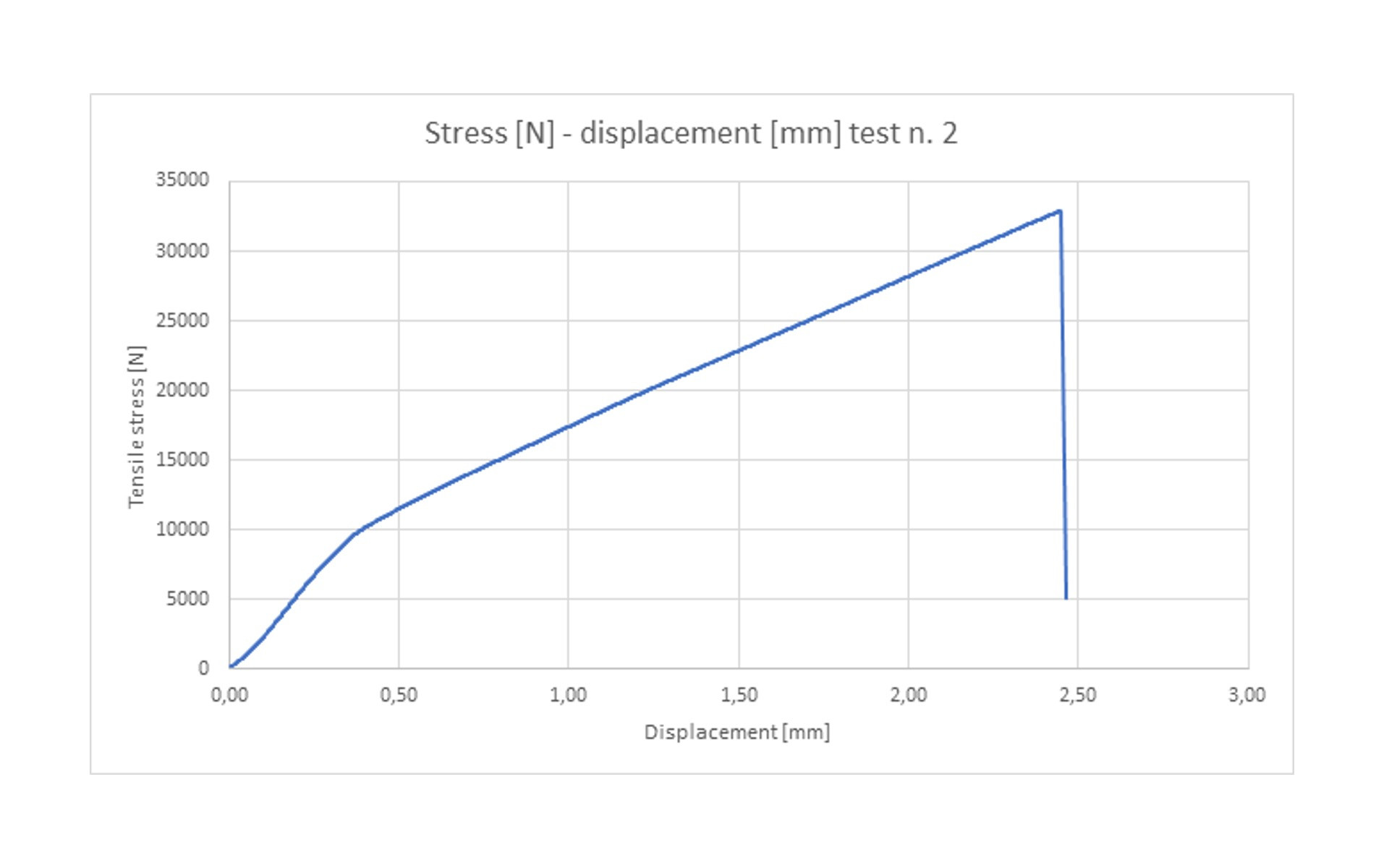

Prueba n.° 2 (muestras 200 B3, 201 B2 y 202 B1):

Configuración: M16x360 en pilar GL24h 10x12 cm (abeto).

Agujero: 18 mm en la madera.

Resistencia prevista: 47,3 kN.

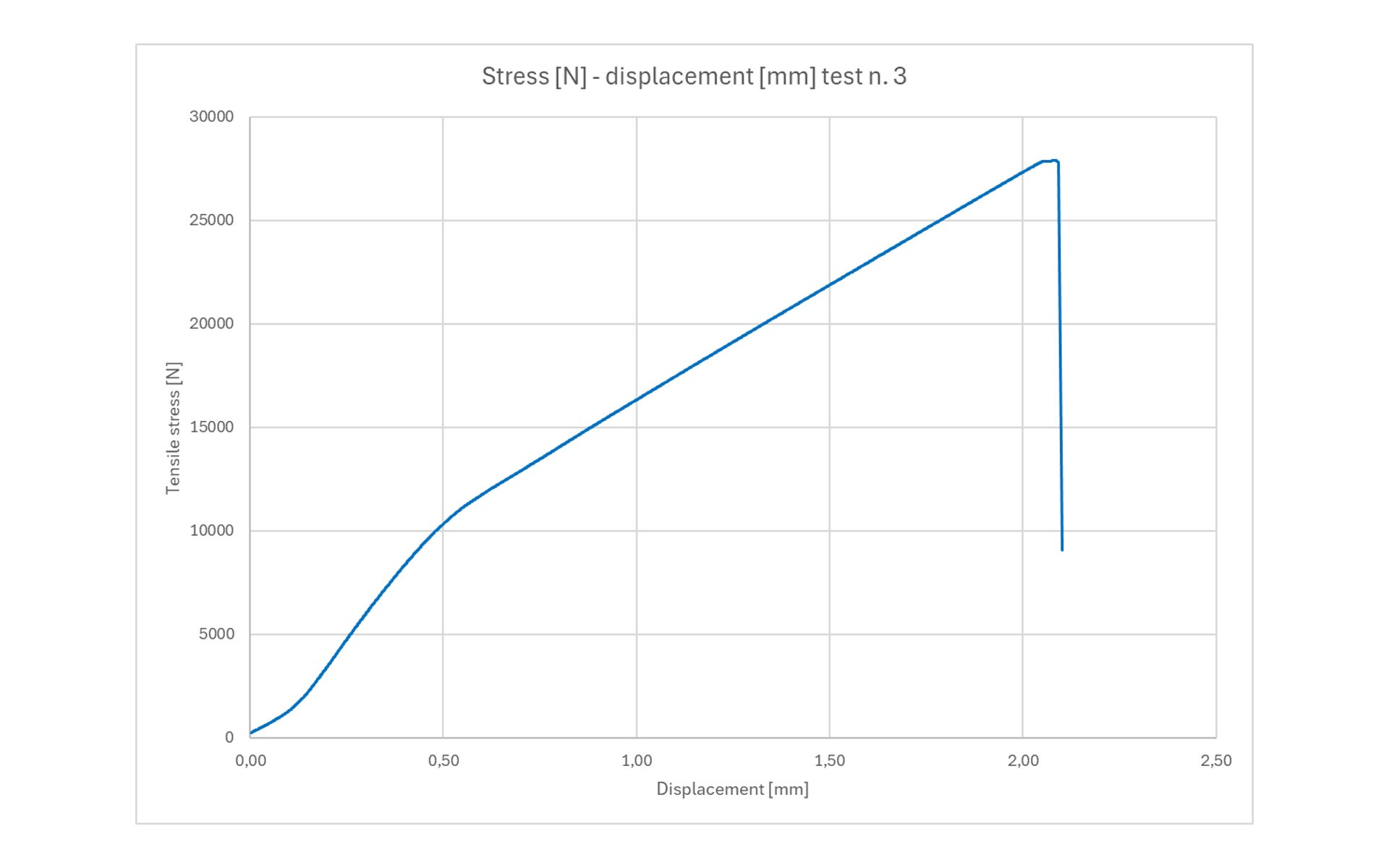

Prueba n.° 3 (muestras 300 C3, 301 C2 y 302 C1):

Configuración: M16x250 en pilar GL24h 10x12 cm (abeto).

Agujero: 18 mm en la madera.

Resistencia prevista: 38,1 kN.

Especificidad: se intentó aprovechar al máximo la capacidad del cáncamo hembra con una capacidad máxima de 4 toneladas.

Prueba n.° 4 (muestras 400 D3, 401 D2 y 402 D1):

Configuración: M18x360 en pilar GL24h 12x12 mm (abeto).

Agujero: 22 mm en la madera.

Resistencia prevista: 53 kN.

Especificidad: evaluación de la resistencia cercana a 50 kN, a pesar de superar la capacidad máxima de tracción de la máquina.

Prueba n.° 5 (muestras 500 E3, 501 E2 y 502 E1):

Configuración: M20x250 en pilar GL24h 12x12 cm (abeto).

Agujero: 24 mm en la madera.

Resistencia prevista: 47,6 kN.

Especificidad: posible configuración para la elevación final.

Prueba n.° 6 (muestras 600 F3, 601 F2 y 602 F1):

Configuración: M16x80 en pilar GL24h 12x12 cm (abeto).

Agujero: 24 mm en la madera.

Resistencia prevista: 10,4 kN.

Especificidad: muestra sometida a rotura en las tres pruebas para evaluar y calcular la reserva de resistencia.

Para cada prueba, la resina XEPOX se inyectó en los correspondientes agujeros, siguiendo las especificaciones de instalación, que incluían la limpieza de los agujeros, el control de la humedad (inferior al 18 %) y la regulación de la temperatura ambiente entre 10 y 35 °C.

Una vez insertadas las barras roscadas, las muestras se dejaron endurecer durante al menos siete días antes de realizar las pruebas de tracción.

La configuración requirió el montaje de dos angulares TITAN V en los dos lados de la muestra, fijados a la base de la máquina con dos perfiles en C de acero para evitar la elevación.

Según la norma, la duración de la prueba debía ser de 300 s +-120 s, es decir, un mínimo de 3 minutos por prueba. En consecuencia, la velocidad de prueba se fijó en 1,5 mm/minuto de desplazamiento, aproximadamente 200 segundos por prueba.

Resultados de las pruebas

Los resultados de las pruebas fueron decididamente positivos y la resina XEPOX tuvo un rendimiento superior a lo esperado. En concreto:

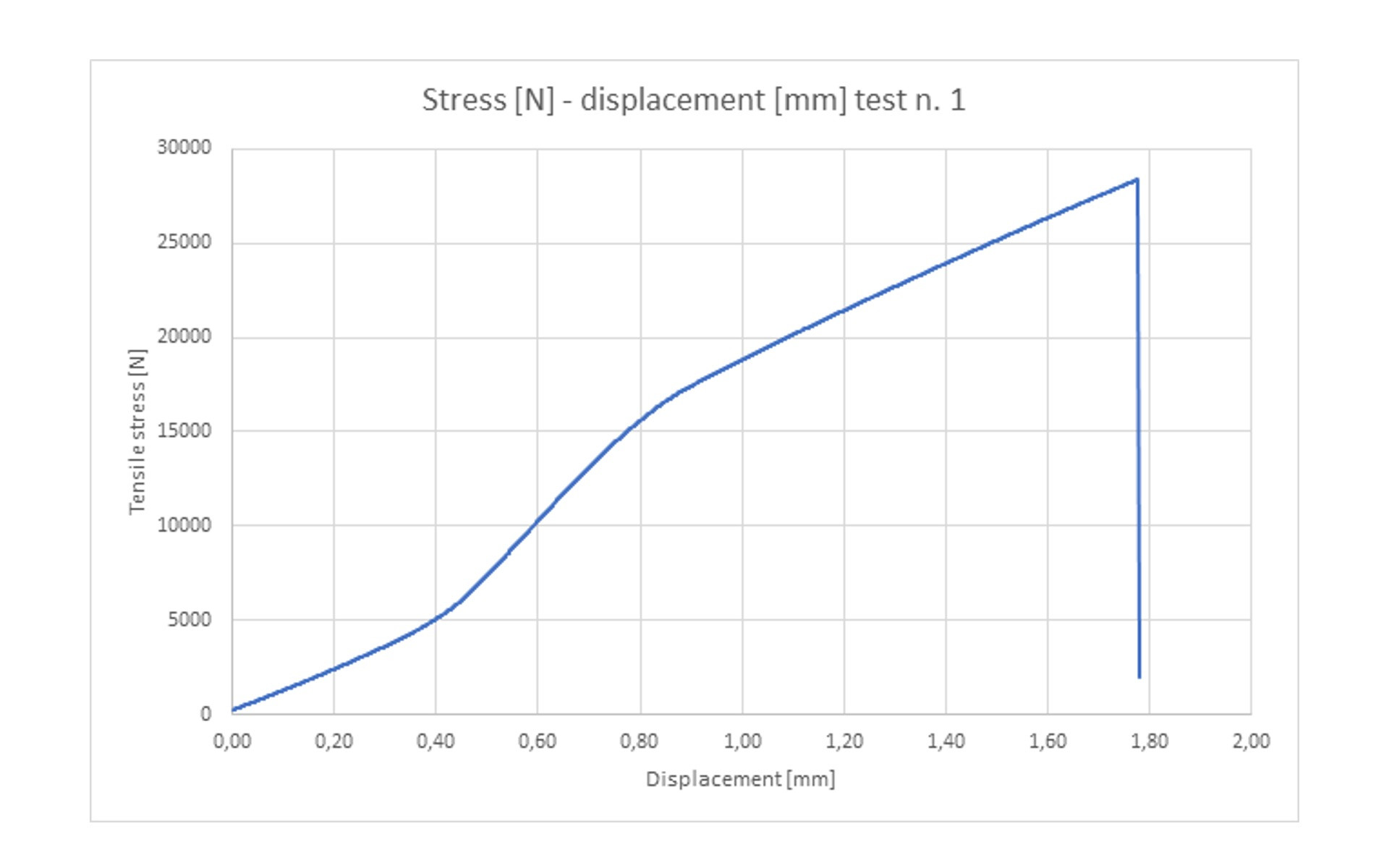

Prueba n.° 1: la resistencia máxima fue de 26,5 kN, frente a una resistencia prevista de 10,4 kN, con un desplazamiento máximo de 1,78 mm.

El factor de resistencia de reserva promedio fue de 2,54, es decir, las barras diseñadas para resistir 10,4 kN alcanzaron valores de rotura promedio de 29 kN en las tres pruebas. Observando los valores característicos, es decir, considerando solo el 5° percentil, se observó un valor de resistencia característica de 20,2 kN con un factor de reserva de resistencia de 1,95.

Estos resultados demuestran que la resina XEPOX puede superar las solicitaciones previstas y representa una solución segura y fiable para manipular módulos de madera. La rotura del elemento de madera, más que de la resina, confirma la eficacia del sistema.

Qué más se puede trasladar con resinas: el templo de Abu Simbel

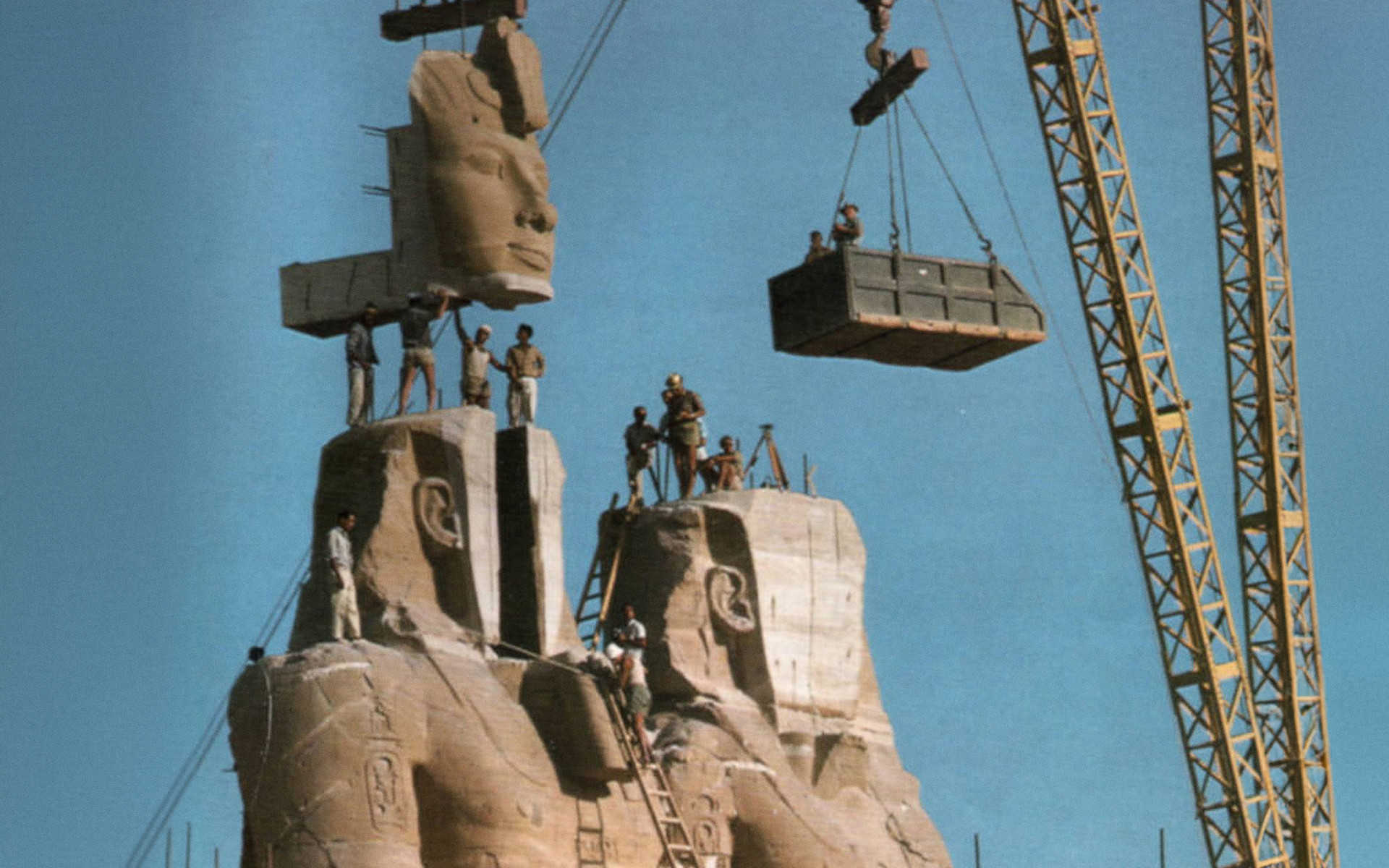

Uno de los ejemplos más significativos del uso de resinas en contextos complejos es el traslado del templo de Abu Simbel en Egipto en los años sesenta.

Cuando se construyó la presa de Asuán fue necesario trasladar todo el templo de Abu Simbel para salvarlo de las aguas del Nilo.

El proyecto, sumamente delicado y complejo, implicó el desmontaje y la reconstrucción del templo, piedra a piedra.

La estabilidad y la resistencia de las resinas epoxi permitieron mover los bloques de piedra de forma segura mediante barras de acero fijadas al trasdós de los bloques, lo que garantizó que el templo se pudiera reconstruir exactamente como era originalmente.

Fue una tarea sin precedentes, que no solo preservó un monumento de inestimable valor histórico y cultural, sino que también demostró la importancia de las resinas epoxi en aplicaciones de ingeniería.

Para más información sobre este extraordinario proyecto, es posible visitar esta página.

Por qué utilizar XEPOX

La resina epoxi XEPOX destaca por una serie de propiedades que la hacen ideal para aplicaciones complejas, como el transporte de módulos de madera:

excelente capacidad de adhesión, que permite crear uniones extremadamente resistentes entre madera y acero. Esta resina está formulada para penetrar profundamente en los materiales y garantizar una adhesión duradera y resistente a las solicitaciones mecánicas.

XEPOX está disponible en diferentes densidades para varios tipos de aplicaciones y profundidades de penetración, incluido XEPOX FLUID, que está especialmente indicado para la inyección en.

agujeros de anclaje.

Además de XEPOX, Rothoblaas ofrece una gama de productos, como RAPTOR, DISC y WASP, que completan la oferta para el sector de la construcción de madera.

La combinación de estas tecnologías de vanguardia con la experiencia y los conocimientos de socios como Marlegno asegura el éxito de los proyectos más ambiciosos que deban realizarse en el futuro, garantizando siempre los más altos niveles de calidad y seguridad.

Descúbrelo todo sobre XEPOX aquí, y para otras soluciones de transporte y elevación, consulta esta página.

Reproducción reservada

Detalles técnicos

- Empresas:

- MARLEGNO

- País:

- Any

- Productos:

- XEPOX F - FLUID